Introduce

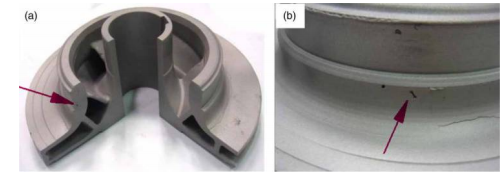

Le roue est la composante de base de la pompe centrifuge. Pendant le fonctionnement, la roue doit résister à la vibration et à la force centrifuge, exerçant ainsi la contrainte de traction, de compression et de flexion sur la lame. De plus, à travers des trous d'épures externes ou des micro-oirs (comme le montre la figure 1) tend à provoquer une corrosion des piqûres, réduisant ainsi l'efficacité de l'efficacité du transfert de fluide. Par conséquent, éliminer les défauts internes et de surface des lames de roue est essentiel pour empêcher la défaillance du fluage, de la fatigue et même des dommages. L'analyse des flux de coulée peut être intégrée au processus de conception préliminaire afin de réduire la possibilité de former des défauts dans la coulée d'investissement (telle que la ségrégation, les trous d'épingle de surface, le retrait et la porosité), ce qui peut améliorer considérablement la qualité des pièces moulées et raccourcir le processus de développement de produits. Plusieurs méthodes ont été développées pour simuler le processus de coulée en casting, y compris la méthode semi-nimplicite d'équation de corrélation de pression (simple), la méthode Marc et Element (Mac) 2 et le volume d'algorithme de solution de fluide (solavof). 3 Afin d'améliorer la qualité des pièces moulées à la turbine, cette étude utilise la technologie d'analyse de flux de moule dans Anycasting pour simuler le processus de coulée pour optimiser le système de coulée et augmenter la production et la productivité des pièces moulées.

--défauts typiques formés par la roue en spirale d'une pompe centrifuge: pores de retrait internes; b défauts de surface

\\ Méthode de détérioration

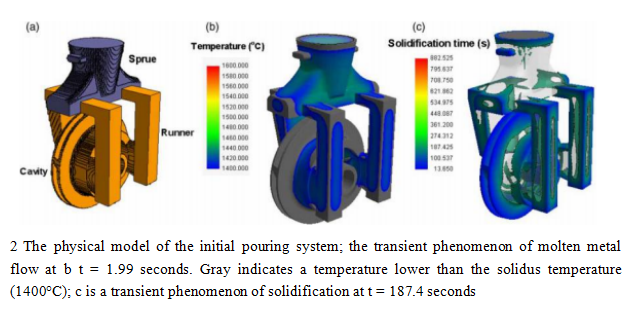

\\ composantsnLes utilisés dans l'expérience comprenait un moule de roue à aubes ayant un diamètre de 96,803 mm et une grille de 60 mm avec deux coureurs des deux côtés. La figure 2A illustre la conception initiale du système de gatinage. Le matériau de la pompe est de l'acier inoxydable 174H. Les propriétés physiques des matériaux en acier inoxydable sont les suivantes: La densité (ρ) est de 7750 kg m3, une chaleur spécifique est de 459,45 J KG1 · ° C, la température de liquidus (TP) est de 1440 ° C et la température de solidus (TS) est de 1400 ° C. Le coefficient d'expansion thermique et de conductivité thermique change de manière significative avec la température, et ils sont considérés comme des variables. Pour les paramètres physiques (tels que la densité, la chaleur spécifique et la chaleur latente) qui ont un changement limité avec la température, ils sont traités avec des constantes dans le logiciel de simulation. L'objectif principal de la simulationnumérique du processus de coulée et de solidification consiste à optimiser les paramètres de processus et à réaliser la prévision et le contrôle des défauts de coulée. Nous avons utilisé un logiciel 3D SolidWorks pour développer des modèles d'éléments précis des lames de roue et du système de gating. Importer le modèle dans Anncasting pour le prétraitement en fonction de la méthode de différence finie (FDM). Dans lenœud de calcul discret,nous avons dérivé une équation différente contenant unnombre fini d'inconnues. La résolution des équations de différence produit des solutions analytiques approximatives, utilisées dans la conception de paramètres physiques et de conditions de traitement dans des simulationsnumériques. Le critère de convergence du calcul itératif est

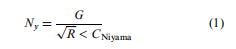

0.001. Selon le module de fusion résiduelle (RMM) 4 et le modèle de critère Niyama 5, 6, la probabilité d'occurrence de défauts est évaluée. Le remplissage du métal en fusion implique un débitnon orthétique, avec des pertes de transfert de chaleur et une solidification. Selon la conservation de la masse, de l'élan et de l'énergie, divers comportements thermodynamiques et évolution du champ d'écoulement peuvent être analysés. L'équation de continuité, l'équation Navierstokes (pour l'élan), l'équation énergétique et la fonction de volume de fluide permettent de prédire le comportement de remplissage du métal en fusion et de décrire les modifications de la surface libre du flux métallique. Le modèle de critère Niyama pour la prédiction de retrait est spécifié comme suit6:

wher--101; G représente le gradient de température local (k m-1) de la région d'intérêt; R est le taux de refroidissement; CNiyama représente le seuil de lanorme Niyama. La valeur CNiyama utilisée ici est 1.0 K1-2 s1<2 mm 1.4--

&#Numerical L'analyse du plan de versement initial//

figure 2a montre la conception du système de gatage vertical, qui contient 3849925 unités informatiques. La température de versement (tacasting) et la température du moulage de la coque (TCERAMIC) sont respectivement de 1580 et 1200 ° C. Le flux transitoire de métal fondu à t1,9 seconde est illustré à la figure 2b. La coulée a été complétée en environ 3,7 secondes. Comme indiqué sur la photo, le moyeu était rempli de lames avant. En effet, la structure de la lame est plus complexe et l'épaisseur est inégale, ce qui augmente la résistance à l'écoulement et la tendance à générer des turbulences. La figure 2C montre la séquence de solidification du métal en fusion. La solidification a été complétée dans environ 882,5 secondes.

Le bord extérieur s'est solidifié à environ 187 secondes, ce qui s'est passé plus tôt que la lame. La figure 3 montre la probabilité de défauts dans chaque partie de la coulée sur la base des paramètres de coulée initiaux à l'aide du modèle de critère Niyama (c'est-à-dire en considérant le rapport de la vitesse de température et du débit de refroidissement) combinés avec RMM. RMM représente le volume de la fonte retenue divisée par la surface de la surface lorsque la fraction de solides critiques est atteinte à chaque grille.

aLassées et des zones avec de gros changements. L'épaisseur de la paroi structurelle. Nous spéculons que l'utilisation de métal fondue avec une température plus basse et une température de moule de coque inférieure entraîne la structure près de la paroi mince de refroidir plus rapidement, entraînant une contrainte résiduelle et une déformation de surface interne. De plus, le refroidissement rapide du canal d'alimentation entre les dendrites secondaires augmente la résistance à l'écoulement du métal en fusion, entraînant une alimentation insuffisante et éventuellement le rétrécissement.

= -